Gabriela Fedor, Frank-Olaf Mähling, Christoph Wincierz, Thilo Krapfl

Evonik Operations GmbH – Özel Katkılar Birimi, Darmstadt, Almanya

Justin Langston

Evonik Industries, Horsham, ABD

Juno Shin

Evonik Korea Ltd, Seul, Güney Kore

Özet

Bu makale, rüzgar türbinlerinin yüksek performans ile çalışabilmesi amacıyla endüstriyel dişli yağları için önemli teçhizat ve laboratuvar testleri hakkında bilgi vermektedir.

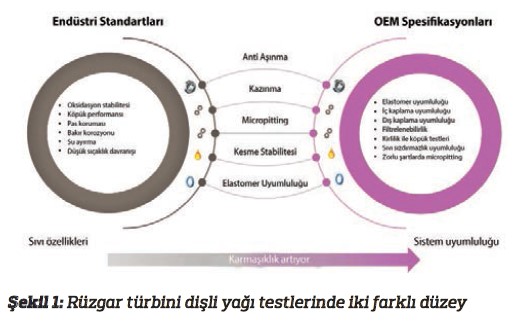

Orijinal ekipman üreticileri, aşınma önleme, kazınma, micropitting, kesme stabilitesi, elastomer uyumluluğu gibi özel performans parametrelerini garanti etmek için spesifikasyonlar tanımlamıştır. Köpük davranışı, Winergy spesifikasyonunun önemli bir test öğesidir. Filtre üreticileri Hydac ve CC Jenssen, katı filtrelenebilirlik testleri gerektirmektedir.

Bu makalenin birinci kısmında, VISCOBASE® sentetik baz sıvıları içeren yeni bir rüzgar türbini dişli yağı sınıfı olan NUFLUX™ teknolojisi ele alınmıştır. Akışkan teknolojisi, performansını çok sayıda teçhizat testi ve rüzgar türbini saha denemelerinde kanıtlamıştır.

İkinci kısımda, NUFLUX™ formülasyonlarının laboratuvar ve teçhizat test sonuçları sunulmakta ve performansı mineral ve PAO bazlı dişli yağları ile karşılaştırılmaktadır.

NUFLUX™ endüstriyel dişli yağları, DIN 51517-3 ve AGMA 9005-F16 gerekliliklerini karşılar ve rüzgar türbini dişli yağları için ilgili OEM gerekliliklerini yerine getirir. Laboratuvar testleri, teçhizat testleri ve saha denemeleri, bu teknolojinin tamamen PAO bazlı rüzgar türbini dişli yağlarına alternatif olduğunu kanıtlamıştır.

- Performans ve malzeme uyumluluk testleri – tezgah testi ve durum izleme için temel parametreler

Zorlu kullanım koşulları için formüle edilen bir endüstriyel yağlayıcının veya rüzgar türbini dişli yağının performansını kanıtlamak için, laboratuvar incelemelerinin OEM’e özgü bir dizi tezgah testi ile tamamlanması gerekir.

Şekil 1, endüstri standartlarını karşılamak için yağlayıcının karşılaması gereken temel performans parametrelerini ve bireysel dişli kutusu üreticileri tarafından belirlenen karmaşık gereksinimlerle örtüşen alanları gösterir.

NUFLUX™ teknolojisi, DIN 51517-3’e göre ISO VG 320 endüstriyel dişli yağı gereksinimlerinin yanı sıra AGMA 9005-F16 ve ilgili OEM gereksinimlerini karşılar.

Ek OEM gereksinimleri arasında en önemlileri şunlardır:

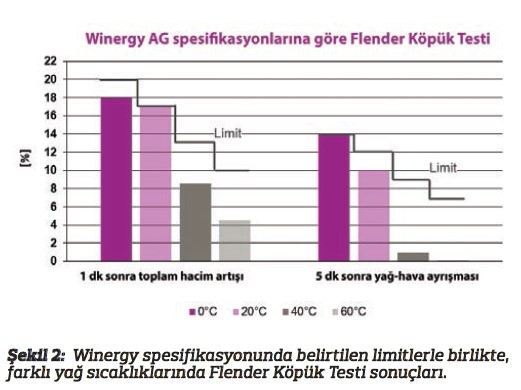

(1) Winergy gereksinimlerine [1] göre değerlendirilen köpürme davranışı;

(2) Filtre üreticisi Hydac ve CC Jenssen’in kurum içi testine göre ince filtrelemenin (2,5-5 µm gözenek boyutlu filtreler) değerlendirildiği filtrelenebilirlik özelliği;

(3) Küçük ve orta boy dişli kutuları için standart elastomer tiplerinin yanı sıra tipik olarak Freudenberg’de gerçekleştirildiği gibi, rüzgar türbini dişli kutusu OEM’leri tarafından belirtilen conta malzemeleriyle de statik ve dinamik conta uyumluluk testleri [2, 3];

(4) 60°C ve 90°C sıcaklıklarda FVA 54/7 prosedürüne göre mikropitting testleri;

(5) Tek ve çift hızda gerçekleştirilen FZG sürtünme testleri ve

(6) Rulman üreticisi FAG tarafından çok aşamalı onay testleri.

1.1 Farklı yağ sıcaklıklarında Genişletişmiş Flender Köpük testleri

Birçok endüstri standardında bulunan köpük testi, dişli yağlarının üflenen hava ve bir gaz difüzörü kullanarak yüzey köpüğü oluşturma eğilimini ölçen ASTM D892 testidir. Bu test saha koşullarına uymadığından, Flender, hareketli dişlileri beş dakika boyunca 1405 rpm’de döndürerek dinamik modu taklit eden bir köpük testi geliştirmiştir. Güçlü yağ çalkalaması ve hava sıkışması, saha koşullarına daha yakın köpük oluşumuna neden olur. Genel uygulamalar için, bu test tipik olarak saf formülasyon ve %2 ila %4 katışkılar (genellikle deterjan katkılı yıkama yağları) ile gerçekleştirilir. Test koşullarında ortam sıcaklığı 25 °C olarak alınır.

Rüzgar türbini uygulamaları için, örneğin Winergy tarafından belirtilen test koşullarında, 0 °C’den 60 °C’ye kadar uzanan çok çeşitli çalışma sıcaklıklarında mükemmel köpük performansı beklenir.

Rüzgar türbini uygulamaları için özel olarak formüle edilen NUFLUX™ VG 320, Winergy spesifikasyonundaki gereksinimleri karşılar (Şekil 2).

1.2 Mekanik teçhizat testleri

Yağlayıcının aşınmaya karşı korumasını test etmenin ve değerlendirmenin birkaç yolu vardır. Bazı spesifikasyonlar, yük taşıma kapasitesini belirlemek için dört bilye yöntemini (ASTM D 2783) içerir, ancak bu sonuçları saha performansıyla ilişkilendirirken dikkatli olunmalıdır. Diğer spesifikasyonlar, eksenel yük altında iki makaralı rulman kullanan ve FAG Schaeffler tarafından geliştirilen FE8 aşınma testini (DIN 518 19-3) benimsemiştir. FAG 4 adımlı test programı, FZG standart sürtünme yükü testi veya Micropitting (FVA 54/7) gibi başka test yöntemleri de mevcuttur.

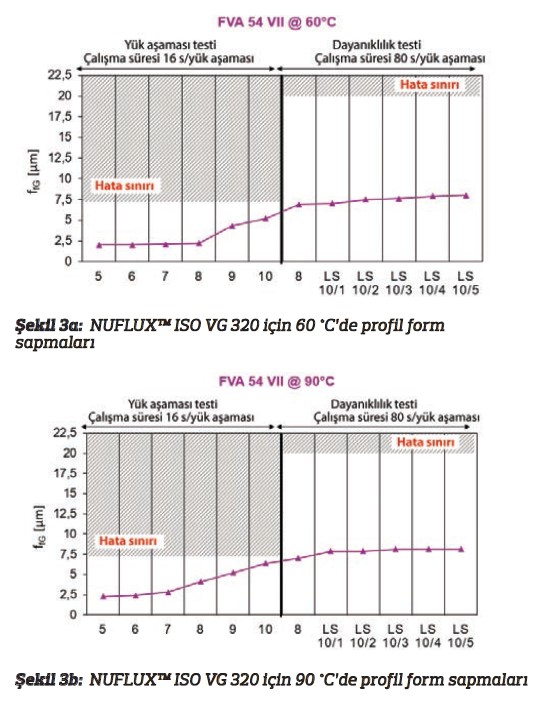

Micropitting (FVA 54/7)

Micropitting genellikle sertleştirilmiş çelikten yapılmış yüksek döndürme dişlilerinde yüzey hasarı olarak görülen, diş yanlarında meydana gelen bir aşınma olgusudur.

Dişlinin çalışma süresi boyunca sürekli olarak mikroskobik olarak küçük yorulma kırıkları oluşur, bu da profil form sapmalarına, sistemde performans dalgalanmalarının artmasına ve son olarak çukurlaşma, aşınma ve hatta diş kırılması gibi daha ciddi hasarlara yol açar [9, 10]. Micropitting aşınması, gürültü ve titreşimlere neden olur. Sistemin tribolojik koşulları yeniden sağlandığında bu aşınmanın oluşumu engellenebilir. Bu nedenle, uygun bir baz yağ ile güçlü ve etkili bir katkı paketinin kullanılması, etkili yüzey korumasının sağlanmasına yardımcı olur.

Yağlayıcıların dişlileri micropitting aşınmasına karşı koruma kapasiteleri genellikle FVA micropitting testinde elde edilen sonuçlarla derecelendirilir [11]. Bu test; yük aşaması 5’ten (795 N/mm²) başlayarak, her 16 saatte bir yükün 10. aşamaya (1.547 N/mm²) yükseltildiği kademeli faz ve 400 saat boyunca yük aşaması 10’un uygulandığı dayanıklılık fazı olmak üzere iki kademeye ayrılmıştır. Genellikle her kademeden sonra micropitting aşınmasının görüldüğü alan, aşınma oranı ve en önemlisi profil form sapmaları kaydedilir.

Her test periyodunun ardından test dişlileri demonte edilir ve test edilen kanatların profili 3 boyutlu bir ölçüm sistemi kullanılarak ölçülür. Micropitting aşınmasının görüldüğü alan, aşınma oranı ve en önemlisi profil form sapmaları kaydedilir.

LS testinde, micropitting nedeniyle ortalama profil form sapması 7,5 μm sınır değerini aştığında hasar kriterine ulaşılmış olur.

Hasar kriterine ulaşıldığı LS, “hasar yük aşaması” olarak adlandırılır. Yüksek micropitting aşınmasıyla yük taşıma kapasitesine sahip yağlayıcılar, LS testinin (GFT-yüksek) LS ≥ LS10’unda micropitting nedeniyle 7,5 μm’lik bir profil form sapması hasar kriterine ulaşır.

İlk test dişlileri ile yük aşaması testi ve dayanıklılık testinin sonunda, tekrarlanabilirliği kontrol etmek için yük aşaması testi yeni test dişlileri ile tekrarlanır.

Flender gibi genel uygulamalar için geliştirilen OEM standartlarının çoğu, testin tek bir sıcaklıkta, genellikle 90 °C’de yapılmasını gerektirir. Rüzgar uygulamalarında ise buna ek olarak 60 °C’de LS 10 istenir. Daha yüksek sıcaklıkta, düşük viskoziteler daha ince yağlayıcı filmleri oluşturacağı için, test daha ciddi sonuçlar verebilir. Öte yandan, özellikle düşük sıcaklıklarda, kimyasal faktörler, micropitting testinin sonucunu viskozimetrik faktörlerden daha fazla etkileyebilir. Bu nedenle, bu tür orta sıcaklıklarda elde edilecek vasat bir sonuç, katkı maddelerinin reaktivite eksikliği olarak yorumlanabilir. NUFLUX™ her iki sıcaklıkta da mükemmel micropitting performansı gösterir ve her iki koşulda da GFT-yüksek derecesine ulaşır.

NUFLUX™ ISO VG 320 için 60 °C ve 90 °C’de iki FVA 54/7 micropitting testinin profil form sapmaları sırasıyla Şekil 3a ve 3b‘de gösterilmektedir.

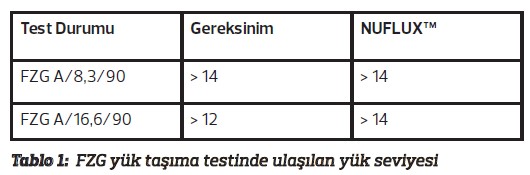

FZG-Kazınma

FZG teçhizatı, bir yağlayıcının dişlileri kazınmadan koruma ve sürtünmeyi azaltma performansını belirlemek için kullanılır [7]. Araştırmalarımızda, test, DIN 51517-3’ün gerektirdiği gibi 1500 rpm (= 8,3 m/s eğim çizgisi hızı) tek hızda ve ayrıca çift hızda [8] gerçekleştirilmiştir. Bu testte, yük seviyeleri kademeli olarak 14’e kadar artırılır. Tablo 1, DIN 51354-2’ye göre sonuçları göstermektedir. NUFLUX™ belirtilen gereksinimlerin (çift hızda) ötesine geçmektedir.

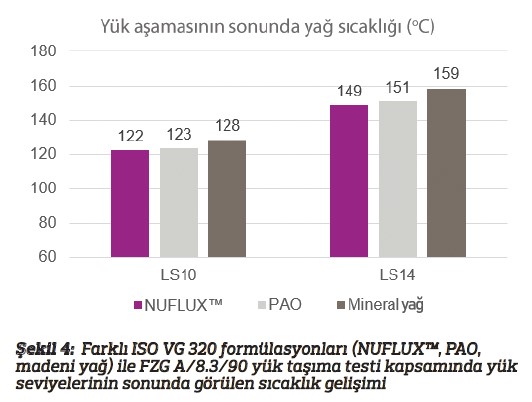

Test sırasında sistem soğutulmadığı için yağ karter sıcaklığı sistem içindeki sürtünme hakkında bilgi verir. Daha düşük bir sıcaklık, daha az sürtünme kayıplarını ifade etmektedir.

Şekil 4, üç farklı ISO VG 320 sıvı kategorisinde 15 ayrı FZG A/8.3/90 testinin ortalama yağ karteri sıcaklığı gelişimini göstermektedir. Mineral bazlı sıvılar, tüm yük seviyelerinde en yüksek sıcaklığa ulaşmaktadır. PAO bazlı akışkanlar, özellikle daha yüksek yüklerde daha düşük sıcaklıklar üretir. Ancak NUFLUX™, mineral yağ formülasyonundan ortalama 5 °C daha düşük olmak üzere, tüm yüklerde en düşük sıcaklıkları ortaya koymaktadır.

FZG kazınma testi, sıcaklıkları değerlendirmek için tasarlanmamıştır. Bununla birlikte, dişlilerden FE8’e (rulmanlar) ve bir dişli kutusu üzerinde gerçek koşullardaki testlere kadar bilgilendirici bir basamaktır.

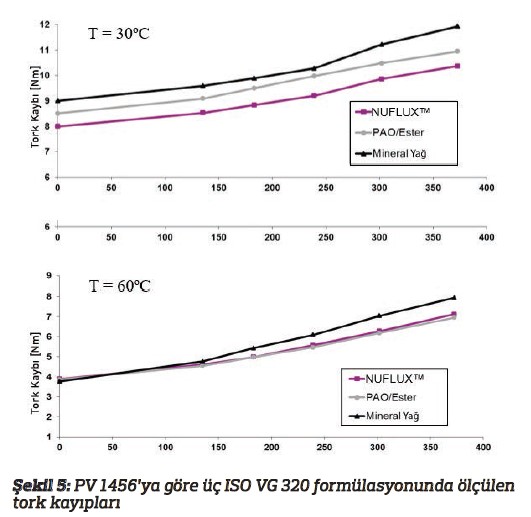

Dişli verimliliği

Aynı akışkanlar, bu sonuçlardan yola çıkarak bir FZG verimlilik testine de tabi tutulmuştu [9]. Bu testte, FZG teçhizatındaki tork kayıpları 30 °C ve 60 °C’de ölçülür. Her sıcaklıkta, tork kademeli olarak 0 Nm’den (yük seviyesi 0) 373 Nm’ye (yük seviyesi 10) yükseltilir. Sonuçlar Şekil 5‘te görülmektedir.

FZG tork kaybı araştırması, FZG kazınma testinde ortaya çıkan sonuçları doğrulamıştır. 30 °C’de NUFLUX™, mineral yağ ve hatta PAO formülasyonu ile karşılaştırıldığında tüm yük seviyelerinde en düşük tork kayıplarını göstermiştir. NUFLUX™ kayıplarının mineral yağ sıvısından ortalama %11 ve PAO formülasyonundan ortalama %6 daha düşük olduğu görülmüştür.

60 °C’de hem PAO formülasyonunun hem de NUFLUX™ teknolojisinin daha yüksek yüklerde mineral yağ formülasyonundan daha iyi performans gösterdiği görülebilir. Ortalama olarak, NUFLUX™ teknolojisi ve PAO sıvısı, tork kaybında %6’dan fazla düşüş gösterir.

Rulman testleri

Rulmanlar, bir rüzgar türbininin yüksek yüklü mekanik dişli takımları ile statik dişli kutusu kafesi arasındaki çok önemli bağlantı bileşenleridir.

Bilyalı rulmanlar, rüzgar türbini dişli kutusunun önemli bir bileşenidir. Çalışma şartları çok çeşitlidir ve bazıları çok zorlu olabilir. Bu nedenle yağ ve katkı sisteminin rulmanları hasardan koruma performansı en az dişli sistemi kadar önemlidir. Ne yazık ki, belirli bir yağlayıcı dişliler için iyi bir koruma sağlayabilirken, rulmanlar için sağlayamayabilir.

Bu ihtiyacı karşılayabilmek verebilmek için, rulman üreticileri çok çeşitli çalışma koşullarını kapsayan kendi test prosedürlerini oluşturmuştur.

FE8 aşınma testi (DIN 51819-3)

FE8 test başlığına bir mil ve iki takım konik makaralı rulman takılmıştır. Test, aynı koşullar altında (80 kN yük, 80°C ve 800 rpm) iki kez gerçekleştirilmiştir. Bu parametreler dişli sistemindeki sınır koşullarını temsil etmektedir (sınır/karma yağlama). İlk çalıştırmadan sonra rulmanlar gravimetrik olarak incelenmiş ve yenileriyle değiştirilmiştir. Ağırlık kaybı daha sonra, Flender ve DIN 51517-3 dahil olmak üzere çoğu spesifikasyonda silindirlerde 30 mg’lık bir sınıra sahip olan ortalama Weibull silindir ve rulman halkası sayıları olarak tanımlanmıştır. Rulman halkası ağırlık kaybı, belirli sınırlar olmaksızın sadece rapor edilmiştir, ancak OEM’lerle yapılan görüşmeler sırasında genellikle ele alınır.

Kapsamlı varyasyonlar, formülasyonun aşınmaya karşı koruma performansının esas olarak katkı maddesi paketi tarafından belirlendiğini göstermiştir.

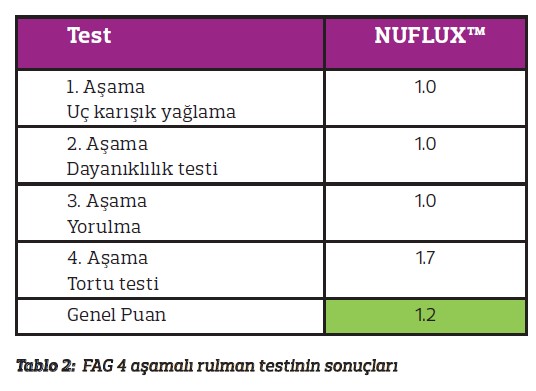

FAG 4 aşamalı test

Rüzgar türbini dişli kutuları için en önemli rulman testi, daha önce bahsedilen FE8 test teçhizatında [10, 11] gerçekleştirilen 4 aşamalı testtir. Bu test, sahada görülebilecek rüzgar türbini dişli kutularındaki farklı kritik koşulları simüle etmek için geliştirilmiştir.

Prosedür dört adımdan oluşmaktadır:

- DIN 51819, Kısım 1 ila 3’e göre 80 KN eksenel yükte ve 80°C’de 80 saat süreyle FE8 test teçhizatında gerçekleştirilen kısa süreli test.

- FE8 test teçhizatında 75 rpm’de 100 KN eksenel yükte ve 70 °C’de 800 saat süreyle gerçekleştirilen orta derecede karışık sürtünmeli yorulma testi.

- EHL koşulları altında (10 rulman), FAG test teçhizatı L11’de 9000 rpm’de, 8,5 KN eksenel yükte ve yaklaşık 80 °C’de 700 saat boyunca gerçekleştirilen yorulma testi.

- Su varlığında daha yüksek sıcaklıklarda tortu testi. FAG’ın bu modifiye edilmiş PM kağıt yapım makinesi yağı testi, 60 KN eksenel yük ile 750 rpm’de ve 600 saat boyunca 140°C’ye kadar özel bir FAG test teçhizatında gerçekleştirilmiştir.

Tablo 2‘de, NUFLUX™ ISO VG 320 ile FAG 4 aşamalı rulman test programının sonuçları özetlenmiştir. Formülasyon, mükemmel bir genel sonuç elde etmiştir.

NUFLUX™’un eksenel bilyalı rulmanlar ve silindirik makaralı eksenel rulmanlarındaki sürtünme davranışları, Porto Üniversitesi’nde bir grup akademisyen tarafından iki çalışmada bağımsız olarak değerlendirilmiştir [12, 13]. Bu çalışmalarda, beş ISO 320 rüzgar türbini dişli yağı, modifiye edilmiş bir Dört Bilyalı makinede test edilmiştir. Dört Bilyalı düzenek, pek çok farklı noktada çalışma sıcaklığının yanı sıra sürtünme torkunu da ölçmek için geliştirilmiş bir rulmanlı yatak tertibatı ile değiştirilmiştir. Beş yağ arasında, bir PAO formülasyonu, bir ester bazlı formülasyon, bir PAG formülasyonu, bir mineral yağ formülasyonu ve NUFLUX™ teknolojisi (“MINE”) bulunmaktadır. Bu iki makalede, NUFLUX™’un, test edilen tüm akışkanlar arasında açık ara farkla en düşük sürtünme torkunu gösterdiği, özellikle eksenel bilyalı rulmanlarda çok iyi sürtünme davranışı ortaya koyduğu görülmüştür.

- WTGO onay süreci (Winergy örneği)

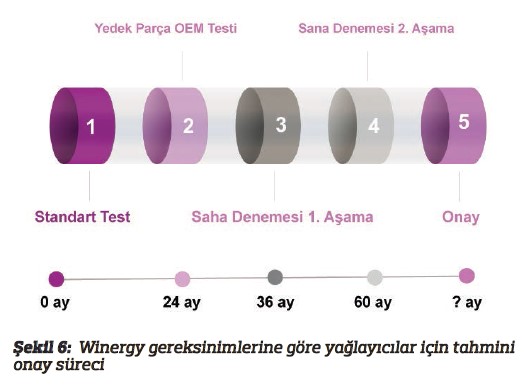

Rüzgar türbini dişli yağı onayları, kapsamlı laboratuvar ve tezgah testi ile başlar. Bu test tamamlandıktan ve teknik gereksinimleri karşıladığı onaylandıktan sonra, rüzgar türbini dişli kutusu üreticisi tarafından saha denemelerinin yapılması için onay verilir. Saha denemesi, nihai onay sürecinin resmi bir parçasıdır ve birkaç yıl sürebilir.

Bir rüzgar türbini dişli yağı onay süreci tümüyle Şekil 6’da anlatılmıştır.

Winergy spesifikasyonuna göre yağ parametrelerinin standard testi, iyimser bir tahminle altı ila sekiz ay olarak öngörülmektedir. FAG 4 aşamalı test gibi yedek parça OEM testlerinin tamamlanması iki yıl kadar sürebilir. İlk saha deneme aşamasına girmek, test kapsamının (seçilen türbin sayısı, belirtilen dişli kutusu çıkışı, yağ izleme sıklığı ve derinliği vb.) OEM ile yakın koordinasyon içinde tanımlanması gerektiği anlamına gelir. Genellikle, saha denemesinin ilk aşaması daha az sayıda (iki ila beş) türbin üzerinde gerçekleştirilir ve bir yıl sürer. Umut verici endoskopi ve yağ izleme sonuçlarıyla bir yıl süren başarılı operasyonun ardından, OEM ile yakın iletişim devam eder ve saha denemesi genellikle daha fazla türbini kapsayacak şekilde genişletilir ve iki yıl daha devam eder. İkinci saha denemesinin sonuna doğru, standart yağ izlemenin yanı sıra, micropitting, FE 8 veya filtrelenebilirlik gibi daha zorlu performans testleri de sürece dahil edilir. Bu, genel onay sürecinin önemli miktarda uzamasına neden olur ve bu aşamanın başarılı bir şekilde tamamlanmasının ardından, yeni yağlayıcı kullanımı için genel onay ele alınır. Ancak, genel onay sürecinin koşullarına bağlı olarak bu, özel bir müşteri ve özel bir dişli kutusu tipi ile sınırlandırılabilir.

NUFLUX™ ISO VG 320, standart ve yedek parça OEM testlerini başarıyla tamamlamıştır ve Winergy’den saha denemesi aşamasına geçmek için onay almıştır.

- Sonuç

Çok çeşitli laboratuvar ve teçhizat testlerini tamamlayan NUFLUX™ teknolojisi, rüzgar türbini dişli yağları için tüm teknik gereksinimleri karşılar. Yağın iyi uyumluluk özelliği ve yüksek çözücülük gücü, ekipmanı koruma, tortu ve kalıntıları önleme bakımından başarılı performans sunar. Daha düşük dişli çalışma sıcaklıkları, daha uzun yağ değişim aralıklarına izin verir.

NUFLUX™ ISO VG 320, OEM testini başarıyla tamamlayarak Winergy tarafından saha denemesi için onaylanmıştır.

Birinci bölümde açıklandığı gibi, NUFLUX™ ISO VG 320, dünya çapında 40’tan fazla rüzgar türbininde kullanılmıştır. Avrupa’da Winergy, Moventas ve ZF Wind’in dişli kutularında herhangi bir yağ değişimi olmadan altı yıldan uzun bir süre boyunca 20 rüzgar türbini çalıştırılmıştır.

NUFLUX™ teknolojisi, yaygın olarak benimsenen PAO bazlı rüzgar türbini dişli yağlarına eşdeğer performans göstermiştir ve bu zorlu uygulama için kanıtlanmış bir alternatif olarak kabul görmüştür.

Referanslar

[1] K. Tschauder; Lubricants in Wind turbines – highest requirements on development, testing, and application; GETLUB Conference 2010.

[2] J. Braun, Elastomerverträglichkeits-untersuchungen von Schmierstoffen – Reicht die bestehende Normung aus?; Tribologie und Schmierungstechnik; 56th year; 6/2009.

[3] Freudenberg Formblatt 73 11 008; Statische und dynamische Ölverträglichkeitstests mit

Freudenberg Simmerringen zur Freigabe für den

Einsatz in FLENDER-Getrieben (Tabelle T 7300)

[4] Lubricants and Lubrication; 2nd Ed.; Th. Mang, W. Dresel; 2007; pages 242 – 243

[5] G. Schönnenbeck; Einfluss der Zahnflankenermüdung (Graufleckigkeit und Grübchenbildung) hauptsächlich im Umfangsgeschwindigkeitsberich 1-9 m/s; Diss.; TU Munich; 1994.

[6] FVA Informationsblatt 54/I-IV, Testverfahren zur Untersuchung des Schmierstoffes auf die Entstehung von Grauflecken bei Zahnrädern, 1993.

[7] Lubricants and Lubrication; 2nd Ed.; Th. Mang, W. Dresel; 2007; pages 750 – 751.

[8] FVA Informationsblatt 243/5; Scuffing Test EP Oils; 2001.

[9] Wienecke, D. Einfluss der Art und Zusammensetzung von Schmierölen auf die Verlustleistung in PKW- und Schaltgetrieben.

[10] DIN 51819 part 1; Prüfung von Schmierstoffen – Mechanisch-dynamische Prüfung auf dem Wälzlagerschmierstoff-Prüfgerät FE8 – Teil 1: Allgemeine Arbeitsgrundlagen; 1999-12.

[11] DIN 51819 part 1; Prüfung von Schmierstoffen – Mechanisch-dynamische Prüfung auf dem Wälzlagerschmierstoff-Prüfgerät FE8 – Teil 3: Verfahren für Schmieröl, einzusetzende Prüflager; 1999-12..

[12] Fernandes, C. M. C. G.; Amaro, P. M. P.; Martins, R. C.; Seabra, J. H. O.; Torque loss in thrust ball bearings lubricated with wind turbine gear oils at constant temperature; Tribology International 66, 2013, pages 194 – 202.

[13] Fernandes, C. M. C. G.; Amaro, P. M. P.; Martins, R. C.; Seabra, J. H. O.; Torque loss in cylindrical roller thrust bearings lubricated with wind turbine gear oils at constant temperature; Tribology International 67, 2013, pages 67 – 80.

– Rapor Sonu –