|

Efsun Acar Kimya Mühendisi Vario Mühendislik ve Üretim Teknolojileri A.Ş. Üretim Koordinatörü |

Demir ve çelik fabrikaları, ekipmanlarının büyüklüğü ve uzun üretim hatları nedeniyle çok yüksek yatırım maliyetleri ile kurulan fabrikalardır. Bu yatırımların karşılığı mümkün olan en kısa sürede alınmalıdır. Bunun başarılması için düşük işletme-bakım maliyetleri ve planlanmayan arıza süresi olmadan güvenilir çalışma sağlanması gerekir. Planlanmamış her olay önemli gelir kayıplarına neden olabilir. Buna ek olarak, çelik üretim sürecinin her bileşeninin, kalite seviyesini korurken ve daha sıkı çevre standartlarını karşılarken, yıllık olarak daha yüksek miktarlarda çelik üretmesi gerekmektedir.

Çelik endüstrisinin hedeflerine ulaşmasına yardımcı olmak için, yağlama çok büyük önem kazanmaktadır. SKF verilerine göre rulman hasarlarının yüzde 36 gibi bir kısmının eksik, yanlış ve hatalı yağlamadan oluştuğu göz önüne alınırsa, endüstrinin aşırı gereksinimlerine göre tasarlanmış çok çeşitli yağlama çözümleri gerekmektedir. Demir ve çelik üreticisinin yıl içinde koyduğu üretim hedeflerine ulaşması için yağlama; yüksek sıcaklıklara, yüksek yüklere ve sürekli titreşime maruz kalan bileşenler ve su, buhar, asit vb. ile kirlenmeye karşı doğru şekilde tasarlanmalıdır. Uzun ekipman ömrü veya artan çalışma süresi ile azaltılmış yağ tüketimi için, mutlaka karşılıklı olarak mühendislik çalışmaları yapılmalıdır.

Demir ve çelik endüstrisindeki çoğu uygulama yağlayıcıları sınırlarına kadar zorlasa da işlemin her adımında yağlayıcıdan farklı bir yağlayıcı özelliği beklenir. Kalsiyum sülfonat kompleks gresler, çelik üretim sürecinin hangi aşaması olursa olsun, bu zorlukların neredeyse her birine cevap veren bir kimyasal yapıya sahiptir.

Kalsiyum sülfonat kompleks yapılı gresler, ısı, su, yüksek veya şok yüklerin olduğu gres uygulamaları için mükemmel bir teknolojiye sahiptir. Üstün derecede pas ve aşınma koruması, yüksek yük taşıma kapasitesi, yüksek damlama noktası ve su varlığında bile çok iyi derecede mekanik stabilite göstermektedir. Diğer gres tiplerinin aksine, bu performans özellikleri, ilave hiçbir hammadde kullanılmadan elde edilmektedir.

Kalsiyum sülfonat kompleks bazlı gresler başta demir-çelik fabrikaları, denizcilik ve kâğıt fabrikaları, off-road, inşaat ve madencilik ekipmanları ve hatta gıda işleme endüstrilerinde başarı ile kullanılmaktadır.

Deneysel çalışmalar

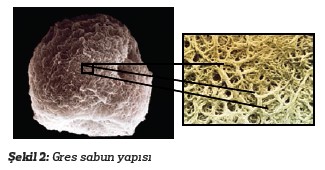

Aşırı bazlı kalsiyum sülfonatlar, sülfonat matrisinde dağılmış büyük miktarda amorf kalsiyum karbonat içerir. Kaynama noktası yüksek alkoller ve asitler gibi uygun kimyasalların mevcudiyetinde ve uygun sıcaklık aralığında jelleşme prosesinin ardından, amorf kalsiyum karbonatın kristalli kalsite dönüşümü gerçekleşir. Dağılmış kalsit fazının partikül boyutu nano aralığında (4-5 nm) olduğundan, aşırı yüksek yüzey alanı ve gres benzeri bir tutarlılık sağlamak için yeterince güçlü olan stabil bir jel yapısını oluşturmaktadır.

Burada dikkat edilmesi gereken konu uygun reaktörde ve basınç ortalama 50 psi şekilde olmalıdır. Bu noktada gres hala reaksiyondan dolayı su içerir ve yağlama gresi üretmek için dehidre edilmesi gerekir. Bu, genellikle kalsiyum sülfonat jeli veya kalsiyum sülfonat gresi olarak adlandırılır. Bu işlemi yaparken yüksek oranda bazlanmış kalsiyum sülfonatlar, tipik olarak kapalı ve basınçlı (50 psi) bir reaktörde, uygun asitlerin, stokiyometrik hesaplamalarla kalsiyum oksit ve karbondioksit varlığında reaksiyona sokulmasıyla hazırlanması gerekmektedir.

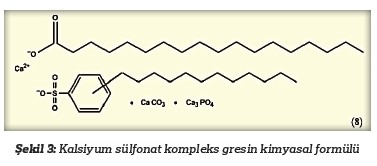

Kalsiyum sülfonat greslerin kimyasındaki dönüşüm sonrası kalsiyum oksit veya (genellikle) hidroksit ilavesi ve ardından borik asit/asetik asit ve 12-hidroksistearik asit ile reaksiyona sokulmasıyla komplekslik meydana gelmektedir.

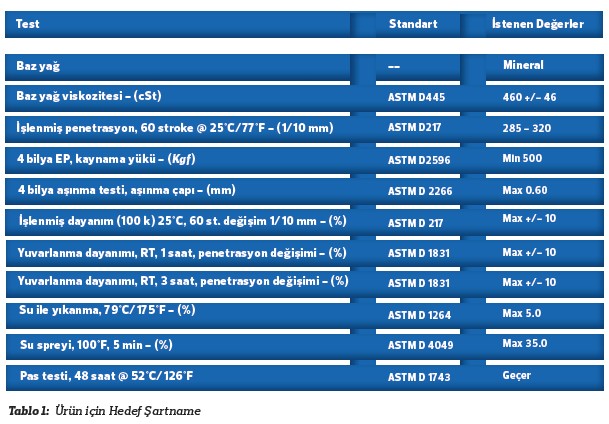

Yaşanmış saha tecrübeleri ve sektörde konusunda uzman kişiler ile yapılan görüşmeler sonrasında aşağıdaki teknik şartname oluşturulmuştur.

Üretim teknolojisinin geliştirilmesi için kalsiyum sülfonat gresler, fazla kalsiyum oksit veya hidroksitin tamamının amorf kalsiyum karbonata yükseltilmemesi gerekmektedir. Bu aşamada zaman ve basınç çok önemlidir. Yaptığımız laboratuvar çalışmaları neticesinde FTIR ve bazı performansların zaman ve basınca göre değişimi görülmektedir.

Laboratuvar analizleri

Ar-Ge çalışmaları sonucunda elde edilen ürünler ilgili ASTM standardı kapsamında test edilmiştir. Üründe penetrasyon, su dayanımı, yuvarlama dayanımı, pas testi, yük dayanımı ve aşınma çapı analizleri yapılmıştı

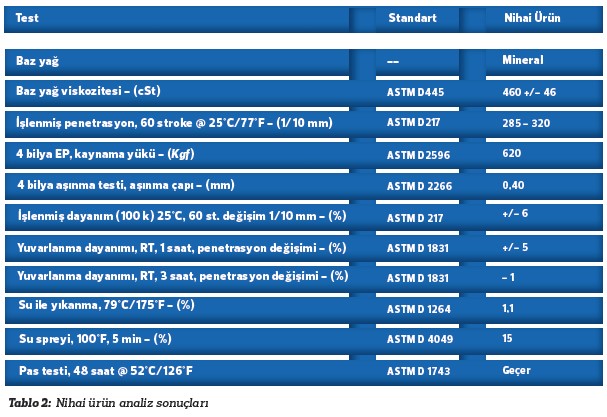

Yapılan çalışmalar sonucunda elde edilen nihai ürün analizleri aşağıdaki gibidir:

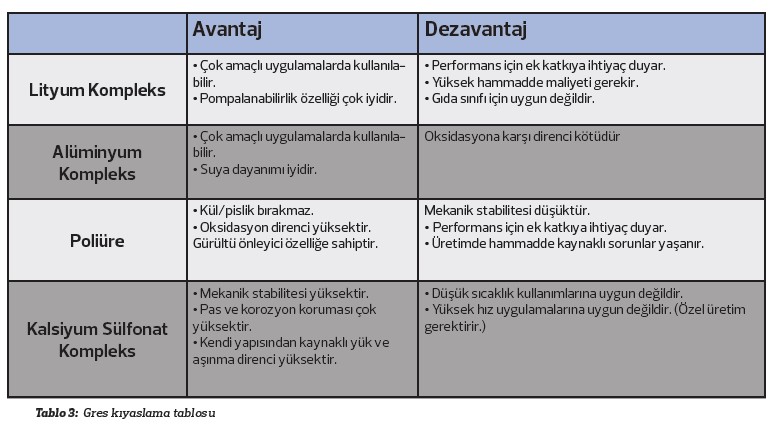

Tablo 3 incelendiğinde demir çelik sektöründe mevcut olan ağır çalışma şartlarında kalsiyum sülfonat kompleks gresler daha avantajlı durumdadır.

Kalsiyum sülfonat kompleks bazlı greslerin, ağır hizmet uygulamalarında genellikle problem çözücü oldukları görülmektedir. Çok iyi mekanik stabilite, pas ve korozyon koruması, kendi doğasından gelen basınç dayanımı ve aşınma direnci özellikleri ile diğer gres çeşitlerine oranla üstün performans göstermektedir.