Hepimizin sağlıklı olup olmadığı kanımızdaki değerler ile doğru orantılıdır. Kan değerlerimizde enfeksiyon yoksa sağlıklı olduğumuzun göstergesidir. Bu durum ekipmanlarımız içerisindeki yağın kondisyonu için de aynen geçerlidir.

Yapılan araştırmalara göre makine arızalarının %70’i yağın kirliliğinden kaynaklanmaktadır. Yağın kirlenmesi, etkin yağ filmi oluşmasını engellediği için ikincil aşınmaların da oluşması ile beraber ilgili ekipmanın (rulman, dişli, hidrolik vb.) ömrünü ciddi oranda kısaltmaktadır.

Kirlenmeye, başka bir tabirle kontaminasyon denir. Bir sistem için tasarlanmamış, sistemde bulunmayan tüm yabancı materyallere ise kontaminant denir.

Kontaminantlara örnek olarak toz, su; aşınma parçacıklarına örnek olarak yağ katıkları gösterilebilir. Örneğin; motor yağlarında yaygın olarak kullanılan deterjanlaştırıcı katık maddeleri, hidrolik ya da türbin yağlarında bulunmaz. Bu katık maddeleri hidrolik yağlar için birer kirleticidir ve hidrolik ekipmanlar için de bir kontaminant denilebilir. Bu kontaminantlar yağın bozulmasına, mevcut yağın katıklarının tükenmesine ve yağın görevini yerine getirememesine, tribolojik hasarlar nedeni ile makinenin arızalanmasına neden olur.

Su, makine yağlama sistemlerinde bulunabilen yaygın bir kontaminanttır. Genellikle sistem içerisine yoğunlaşmadan, soğutuculardan ya da ekipmanın çevre koşullarından kaynaklı sisteme karışabilir. Bu durum yağın oksidasyonuna sebebiyet vererek ekipman yüzeylerinde korozyona sebebiyet verir.

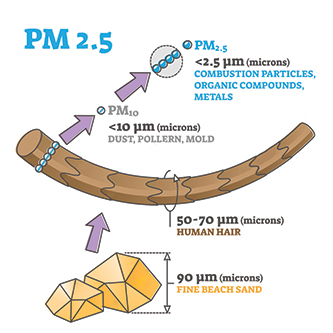

Partikül kirliliği de özellikle servovalfler, türbinler, hidrolikler vb. ekipmanlarda kritik etkiye sahiptir. Partikül kirliliği, çıplak gözle görülemeyecek kadar küçüktür. Yani 40 mikrondan küçük partikül boyutlarındadır.

Sağlıklı bir insan gözü yaklaşık 70 mikron büyüklüğü tespit edebilir. Bir tuz tanesinin 100 mikron, saç telinin 70 mikron olduğunu kabul edersek bu seviyenin altındaki partikülleri çıplak gözle görmemiz mümkün değildir. Bu yüzden çıplak gözle baktığımız yağ numunesindeki kirliliği algılayamayız.

İlgili kritik ekipmanlarının partikül kirliliği tespiti ISO 4406 test metodu ile belirlenebilir. Bununla birlikte tespit edilen yüksek kirlilik, üretici firma yönergeleri doğrultusunda uygun bir filtrasyon yöntemiyle giderilebilir. Yağdaki partikül kirliliği giderildikten sonra nedenleri araştırılmalıdır. Dış kaynaklı (toz, kum vb.) ya da ekipmanın içinden (demir, bakır vb. aşınmalar) mi sorusunun cevabı aranmalıdır. Kök nedeni tespit edildikten sonra kalıcı aksiyonlar alınmalıdır.

Temiz, sürdürülebilir bir yağ sağlığı için yağ depolama şartlarının iyileştirilmesi önemlidir. Ayrıca ekipman üzerindeki hava alan açık alanlarının uygun filtreler ile donatılması, filtrelerin düzenli değiştirilmesi, sızdırmazlık elemanlarının kontrolü ile kirlilik kaynaklı arızaların büyük ölçüde önüne geçilebilir.